はじめに

その特徴は、従来の潤滑概念とは全く異なるメカニズムで、後述する究極の工業素材:ダイヤモンド の微粒子を活用することで、低摩擦・超低摩擦の環境を実現することです。

それでは、何故、ダイヤモンドが潤滑素材として、摩擦抵抗の低減に著しく優れているのかを、まずは解りやすく説明致します。

ご承知の通り、ダイヤモンドは、宇宙で最高の硬さを有し、特に微粒子態様では、結晶の性格上、鋭利な(切刃となる)外形形状が特徴です。そのため、“物を削る刃物”として約450年の活用の歴史があります。

しかし、“物を削る刃物”イメージとは真逆となりますが、この最高に硬いという特徴は、“物同士"が、たとえ、ドライの最も過酷な環境で擦れ合う場合でも、その摩擦抵抗は極限まで小さくなる潜在能力、すなわち、自己潤滑性が高いことを示唆しているのです。このような特徴は、当該形状固有な特徴の真逆性から、積極的にはその活用技術につき意識されてきませんでした。

加えて物質中最高特性として、熱の拡散・伝達性能があります。この特徴から当該熱性能が低い素材、例えば各種金属、との摩擦接触では、凝着摩耗の原因の一つとなるヒートスポットを造りにくく、潤滑応用では大きな魅力です。この特徴は後述するD3X潤滑機能の一つである高い耐焼付性境界潤滑に活用しております。

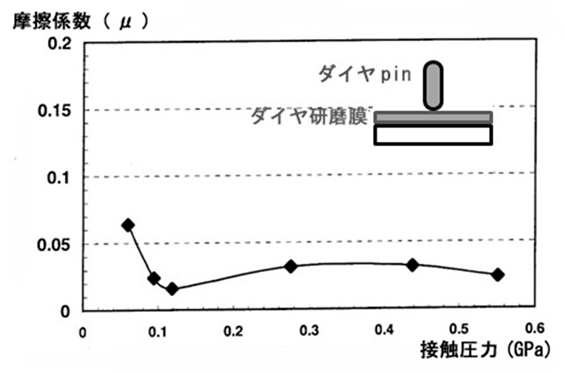

それでは、ダイヤモンドの自己潤滑性の特徴を、形状が微粒子状ではありませんが、研磨した(ディスク状)ダイヤモンド膜注1とダイヤモンドpinを相対する摩擦材とした場合につき、ドライ摩擦試験でその挙動を検証した弊社の結果を図1に示します。

注1:(現状では多結晶)ダイヤモンド膜は、表面を滑らかにする加工技術も乏しい。また、大変高価であり、破壊を防止する信頼性確保技術も未開拓で、工業用素材としての価値は未だ確立していない。

このように、二律背反する微粒子状ダイヤモンドの特徴のために、当該微粒子を用いた工業化可能なトライボロジー技術・製品は実現してきませんでした。

弊社は、“ナノレベル”に微細化した“ダイヤモンドの分散技術と摩擦環境下の動的挙動”を徹底的に探求・把握することで、優れた摩擦挙動を引き出す当該微粒子活用の知見を蓄積してきました。最終的に、環境に優しい“エマルション技術”と融合させることで当該二律背反の壁を乗り越えることに成功しました。

何故、ダイヤモンドは、ナノ粒子なのか? は、

寄稿 ダイヤモンドは、“ナノ化”で潤滑素材に生まれ変わります

にて解説致しております。

この新しい技術を弊社は、“Frictional Management D3X”と、そしてこれを具体化する製品を、“D3Xシリーズ”と名付けております。

地球の気候危機という言葉がIPCC報告書に提起され、漸く、持続可能な社会実現のためエネルギーシフトを含む地球規模のカーボンニュートラル政策実行が動き出しました。

弊社は、当該目的とその目標の達成に課題であるエネルギー消費効率の向上に寄与する“エネルギーを有効に利用するトライボロジー、すなわち潤滑の基本的底上げ技術”で社会に貢献したいと思います。

新着情報

会社ホームページを更新しました。

D3Xの品質保証、取扱注意事項、SDS安全データシートの整備、並びにお客様先での効果実証のための技術支援体制整備が進んでおります。

潤滑製品D3Xシリーズの一貫製造達成

エマルション製造設備の導入、立上げ、製造工程検証を経て、試作・品質確認実施